研究背景

武装直升机等轻型高机动平台对轻量化高效防护装甲需求迫切。12.7mm API弹是其面临的主要威胁之一。陶瓷-纤维复合结构是当前轻型装甲的主流形式,其中SiC陶瓷负责"轰碎"弹芯,纤维背板(如UHMWPE、碳纤维复合材料)提供支撑并"兜住"碎片。然而,陶瓷与纤维背板(特别是不同类型纤维层如高刚度碳纤维T300与高韧性UHMWPE的组合)的厚度比例如何优化以最大化防护效率,同时兼顾轻量化,是亟待解决的关键问题。

不同厚度比的SiC陶瓷-纤维增强树脂基复合材料装甲的损伤失效及其抗弹性能

- 作者:陆文成,武一丁,余毅磊,马铭辉,周宏,高光发*

- 期刊:复合材料学报, 2025, 42(2): 1125-1139

- DOI:10.13801/j.cnki.fhclxb.20240508.003

研究亮点

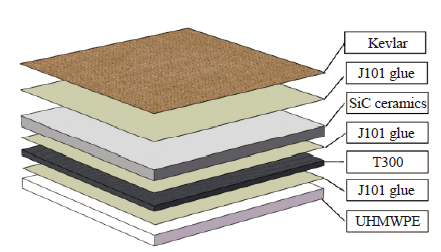

实验设计:设计了不同厚度比的Kevlar/SiC碳纤维增强环氧树脂基复合材料(T300)-超高分子量聚乙烯(UHMWPE)复合靶板,通过12.7 mm穿甲燃烧弹正侵彻实验,研究了复合靶板的抗弹性能。

损伤失效模式分析:详细分析了弹芯和复合靶板在侵彻过程中的主要损伤模式,包括陶瓷锥和径向裂纹的形成、UHMWPE层合板的层间分离与穿孔失效,以及碳纤维T300层合板的十字型脆性断裂。

碎块质量分布研究:通过对回收的弹芯和陶瓷碎块进行多级筛分称重处理,发现其碎块质量分布符合幂律分布规律,揭示了不同厚度比下复合靶板的抗弹性能差异。

核心摘要

南京理工大学机械工程学院高光发教授团队在轻型复合装甲防护领域取得重要进展。通过系统研究不同厚度比的SiC陶瓷-纤维增强树脂基复合装甲在抵御12.7mm穿甲燃烧弹(API)时的损伤失效机制和抗弹性能,明确了最优厚度组合(9mm SiC陶瓷 + 4mm T300碳纤维 + 10mm UHMWPE),揭示了通过合理替换陶瓷与纤维厚度(如1mm SiC换为1mm碳纤维)可同时实现轻量化和防护性能提升的关键机制。该研究为高性能轻型装甲的设计提供了重要实验依据和理论支撑。相关成果发表于《复合材料学报》2025年第42卷第2期。

核心研究内容与发现

1. 实验设计

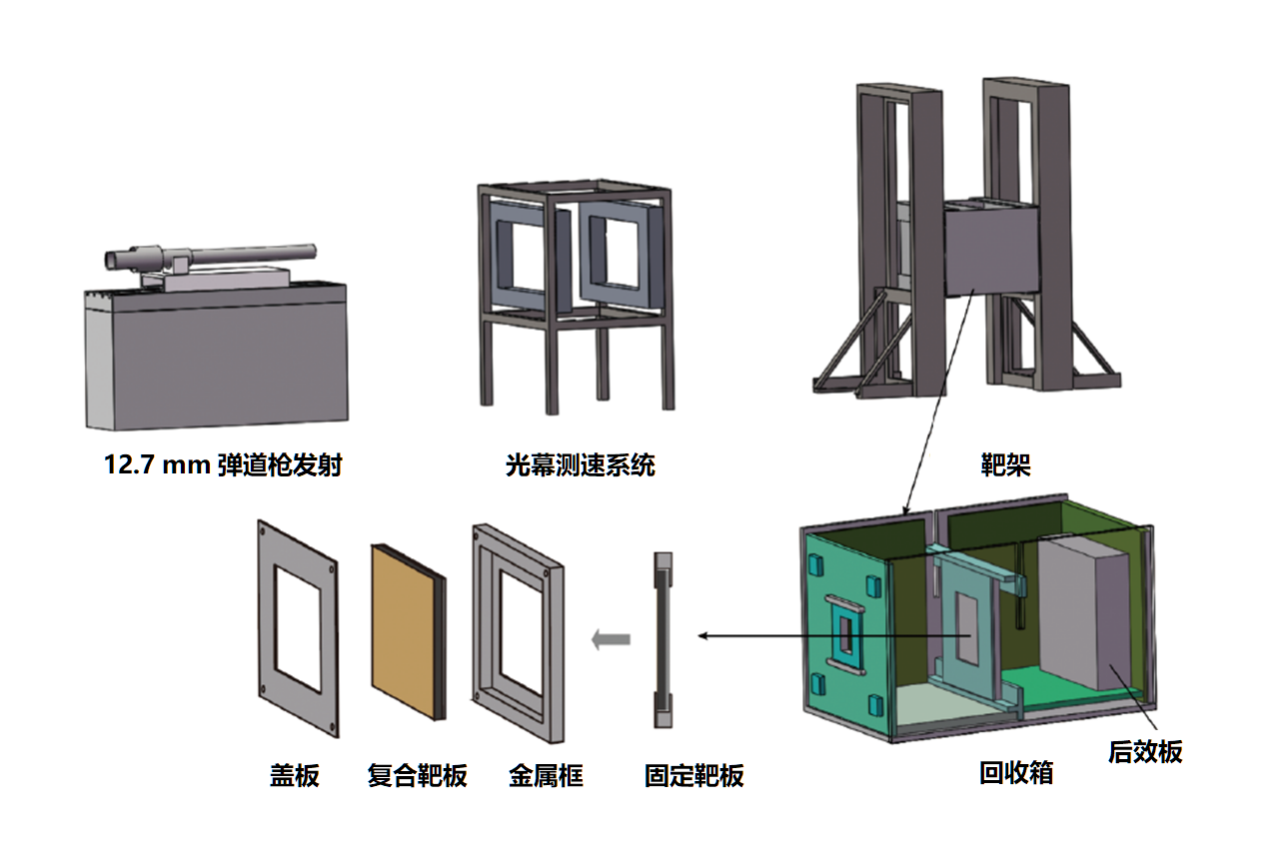

团队设计了三种面密度相近(约45.5 kg/m²)但厚度比不同的Kevlar/SiC-T300-UHMWPE复合靶板,采用12.7mm API弹(着靶速度~500 m/s)进行正侵彻实验,并创新设计了碎片回收装置用于分析。

陶瓷-纤维复合靶板结构示意图

实验装置示意图

实验靶板设计

|

实验编号 |

SiC陶瓷厚度/mm |

背板 |

面密度/(kg﹒m2) |

|

|

T300厚度/mm |

UHMWPE厚度/mm |

|||

|

1# |

10 |

3 |

10 |

46.57 |

|

2# |

10 |

3 |

10 |

46.57 |

|

3# |

9 |

4 |

10 |

45.03 |

|

4# |

9 |

4 |

10 |

45.03 |

|

5# |

8 |

5 |

12 |

45.41 |

|

6# |

8 |

5 |

12 |

45.41 |

2. 结果数据分析

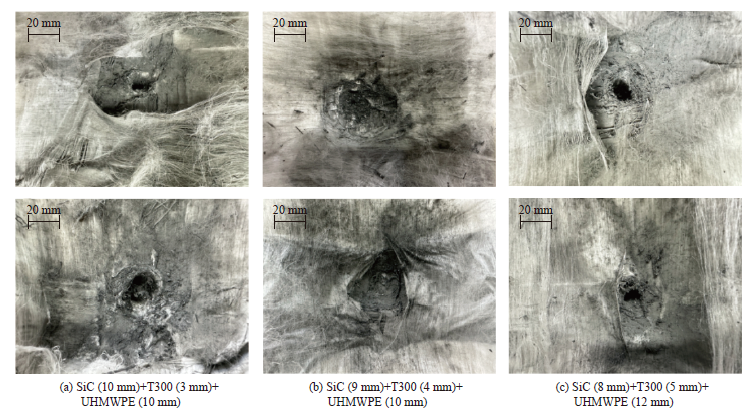

1 UHMWPE层合板损伤分析

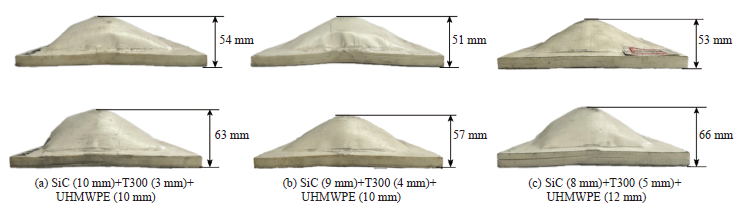

当SiC陶瓷厚度为9 mm时,UHMWPE层合板的平均侵彻深度最小(3.955 mm),背部变形凸起高度也最小(44 mm)。这表明在这种厚度组合下,UHMWPE层合板的损伤程度最轻,即能量耗散效果最佳。相比之下,当SiC陶瓷厚度为8 mm时,UHMWPE层合板的平均侵彻深度增至16.45 mm,背部凸起高度也有所增加。

UHMWPE 层合板的弹孔形貌图

UHMWPE 层合板的背部凸起高度图

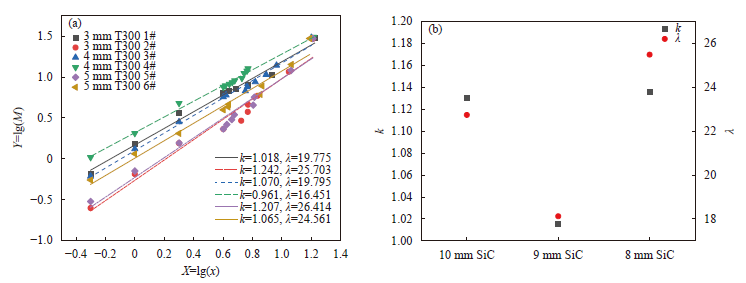

2 弹芯碎块质量分布

弹芯碎块的质量分布符合Rosin-Rammler分布规律,即不同粒径范围下弹芯碎片累积质量的对数与弹芯碎片粒径的对数之间存在较明显的正比例关系。

当陶瓷面板厚度为9 mm时,弹芯碎块的平均质量最小,且粒径大于8mm的弹芯碎块平均质量最小,粒径小于0.5 mm的弹芯碎块平均质量最大,证明弹芯动能耗散最多,陶瓷面板“轰碎”弹芯的作用发挥最大。

表 弹芯碎片质量

|

实验编号 |

碎片质量/g |

||||||

|

总质量 |

>8mm |

4-8mm |

2-4mm |

1-2mm |

0.5-1mm |

0-0.5mm |

|

|

1# |

29.85 |

19.20 |

4.54 |

2.45 |

2.14 |

0.86 |

0.66 |

|

2# |

29.14 |

23.24 |

3.59 |

0.76 |

0.90 |

0.40 |

0.25 |

|

3# |

30.42 |

16.52 |

8.47 |

2.60 |

1.51 |

0.71 |

0.61 |

|

4# |

30.89 |

18.17 |

5.29 |

2.65 |

2.73 |

1.01 |

1.04 |

|

5# |

29.61 |

23.95 |

3.34 |

0.76 |

0.85 |

0.41 |

0.30 |

|

6# |

29.58 |

21.82 |

3.79 |

1.93 |

0.89 |

0.60 |

0.55 |

x碎块质量等效直径 M碎块质量等效直径≤x的碎片总质量

不同厚度比结构下弹芯碎块的质量分布及幂指数k和平均特征尺寸的平均值关系图

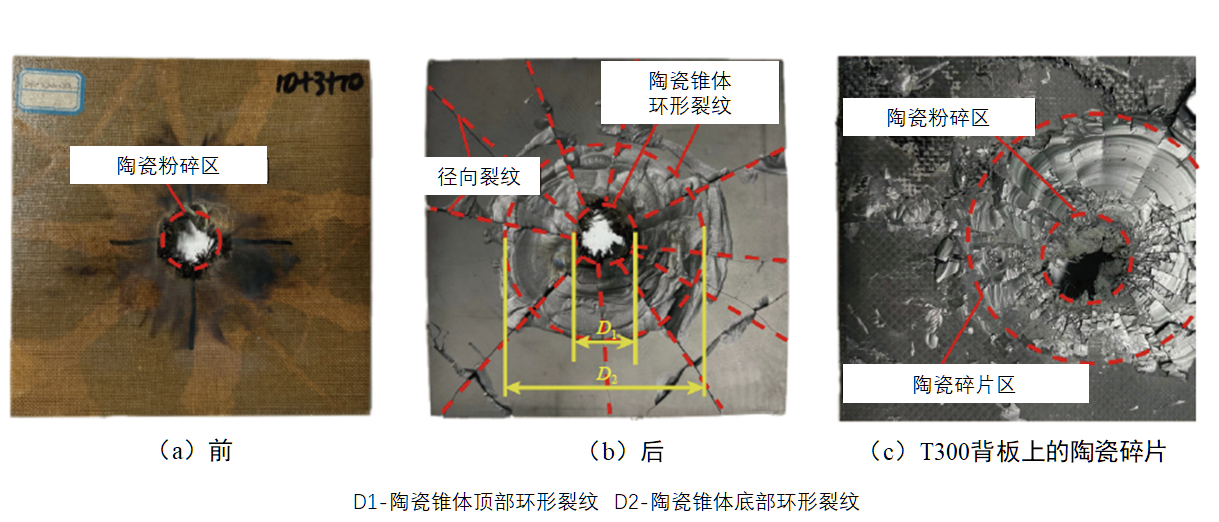

3 陶瓷损伤与失效分析

陶瓷碎块质量分布:陶瓷碎块的质量分布也符合Rosin-Rammler分布规律。当陶瓷面板厚度为9 mm时,陶瓷碎块的平均特征尺寸λ和幂指数k最小,表明陶瓷断裂吸能充分

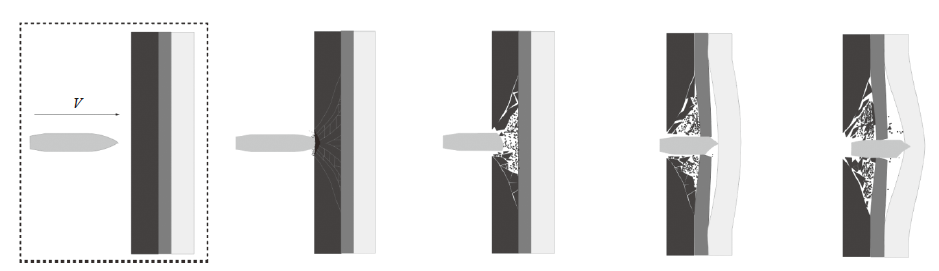

陶瓷失效模式:陶瓷在高速冲击下主要形成陶瓷锥和径向裂纹。陶瓷锥的形成是由于压缩波在陶瓷和纤维层合板界面处的反射和透射作用,导致陶瓷材料发生拉伸断裂

陶瓷损伤失效图

陶瓷破碎锥形成过程图

4 背板损伤与失效分析

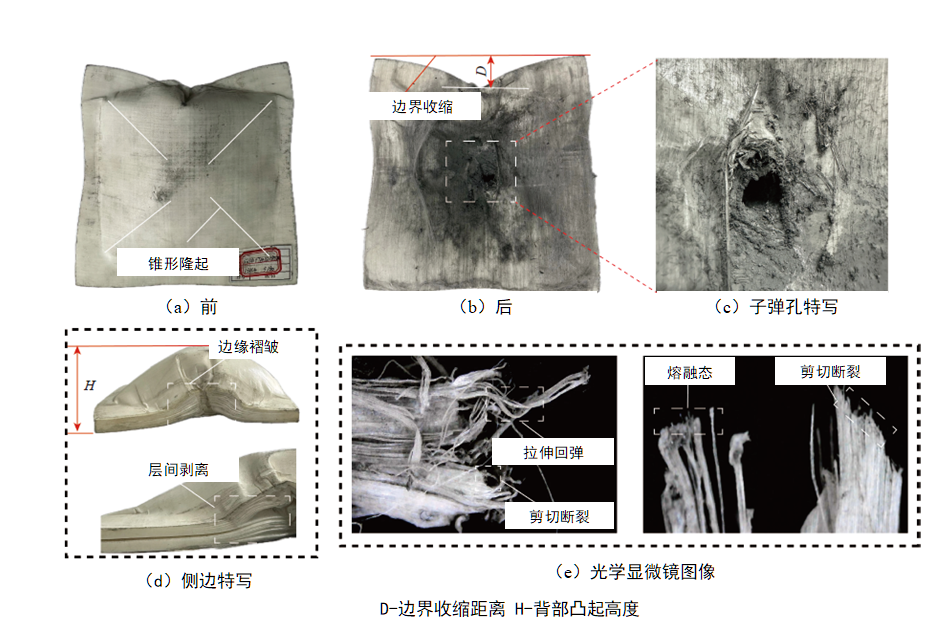

UHMWPE层合板失效模式:UHMWPE层合板主要损伤形式为层间分离、背部凸起永久塑性变形及剪切力导致的穿孔失效。通过3D扫描仪扫描,发现UHMWPE层合板的位移场分布与背部凸起高度密切相关。

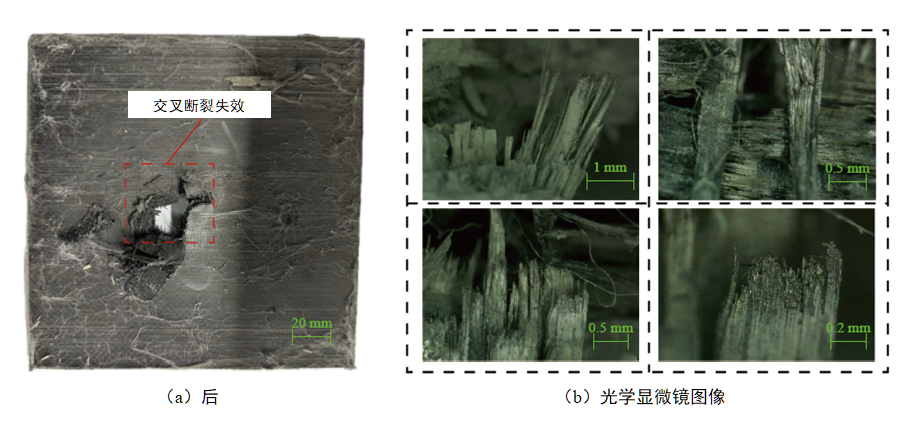

碳纤维T300层合板失效模式:碳纤维T300层合板损伤形式为剪切波导致的十字型脆性断裂,断口区域较大,不适合单独作为复合装甲的背板使用。

UHMWPE层合板失效模式图

T300纤维层合板失效模式图

3. 核心结论

最优厚度组合:9 mm SiC + 4 mm T300 + 10 mm UHMWPE的厚度组合展现出最佳的抗弹性能。在此组合下,弹芯和陶瓷的碎裂程度最高,UHMWPE层合板的背部凸起变形和弹孔侵彻深度最小,表明该组合在能量耗散和防护能力方面表现最为优异。

材料替代影响:将1 mm厚的SiC陶瓷替换成1 mm厚的碳纤维T300,为陶瓷提供了更强的刚度支撑,延长了弹芯与陶瓷的相互作用时间,使SiC陶瓷能更充分地破碎弹芯,有效弥补了减少1mm SiC可能带来的防护损失,提高复合装甲的防护能力。然而,将2mm SiC替换为2mm T300并增厚UHMWPE(8-5-12组合)则导致防护性能下降,说明存在最佳厚度配比,过度减薄陶瓷即使增厚背板也无法完全补偿。

损伤模式总结:

弹芯头部主要呈现粉碎性磨蚀破碎(应力波与陶瓷相互作用),较大弹芯碎块由剪切应力和拉伸应力共同作用下的拉剪失效断裂;

陶瓷在高速冲击下主要形成陶瓷锥和径向裂纹;

UHMWPE层合板主要损伤形式为拉伸波导致的层间分离、背部锥形永久塑性凸起变形及由剪切力导致的相对规整的穿孔失效(伴随高温熔融);

碳纤维T300层合板损伤形式为剪切波导致的十字型脆性断裂,断口区域大,并伴随冲塞碎块脱落。单独作为背板效果不佳,但与UHMWPE复合使用可优化整体结构刚度和韧性。

应用价值与展望

该研究为设计下一代高性能轻型复合装甲提供了关键指导:

1. 明确了SiC陶瓷-T300碳纤维-UHMWPE复合装甲的优化厚度比(9-4-10),可直接应用于武装直升机、轻型装甲车辆等关键部位的防护设计

2. 揭示了"陶瓷减厚+高刚度纤维增厚"的轻量化增效路径(1mm替换策略),为平衡防护与重量提供了新思路

3. 阐明了复合装甲各层(陶瓷、高刚度过渡层、高韧性背板)在抗弹过程中的协同作用机理与损伤模式,为材料选择和结构优化奠定了理论基础

4. 提出的碎片分布统计方法(Rosin-Rammler模型)为定量评估弹芯/陶瓷破碎程度和能量耗散提供了有效工具。